Osa 2

Klikkaamalla väliotsikkoa pääset siirtymään suoraan lukemaan kyseistä aihetta

Polvioitakin tarvitaan

Eräitä Havenin tunnusmerkkejä ovat keulakannen päälle nousevat, voimakkaasti taivutetut mahonkilaudat, eli sarjat, joiden tehtävänä on estää aallokon pärskeiden lentäminen avotilaan. Taivutuksessa ne tukeutuvat pitkittäisjäykkääjien ja kattokaaren numero 7 välille tulevaan polvioon, joka on muotoiltu sarjojen taivutuskaaren mukaiseksi. Piirustuksen mukaan polvio kiinnittyy pitkittäisjäykkääjän pintaan ruuveilla ja sen peräpää ohenee asteettain niin, että siirtymään polviosta jäykkääjään ei tule minkäänlaista porrasta. ”The Art of Boatbuilding”-videosarjassa Youtubella Bob Emser sensijaan upotti polvion peräpään noin 10 mm syvyydeltä pitkittäisjäykkääjään. Päätin noudattaa hänen malliaan ja leikata pitkittäisjäykkääjään vastaavan kolon, johon polvion peräpää kiinnnittyy.

Polviolle piti ensin tehdä sabluuna, ja sen tekemisessä tuli avuksi Lohikari Oy:stä ostamani 5 mm kapalevy. Kun veneenrakennuksessa joudutaan usein tekemään asennettavista osista ensin malleja tai sabluunoita, käytetään näiden tekemiseen yleensä pakkauslaatikoista saatua aaltopahvia tai ohutta vanerilevyä, jos sellaista on saatavilla. Mainostoimistossa työskennelleenä minulle oli tuttu tuote nimeltä kapalevy. En tiedä, kuinka paljon sitä nykyisenä digitaaliaikana enää käytetään, mutta aikanaan, kun asiakkaalle haluttiin esitellä mainosideoita, niistä tehdyt luonnokset liimattiin tällaiselle, yleensä noin 40 x 70 cm suuruiselle kapalevylle. Se oli sopivan jäykkää ja kevyttä soveltuvaksi tähän tarkoitukseen. Levyn rakenne muodostuu kahdesta ohuesta kartonkilevystä joiden välissä on vajaan 5 mm paksuinen, luultavasti polystyreeni - vaahtokerros. Eräänlainen komposiittirakenne siis.

Tuollaista levyä on erinomaisen helppo muotoilla mattoveitsellä, joten siitä pystyy sovituksessa leikkaamaan paikan päällä ohuita siivuja, kunnes on syntynyt jäykkä, muotonsa säilyttävä malli, joka istuu tarkalleen sovitettavaan kohtaan.

Otin suurehkon palasen kapalevyä, asensin sen ulottumaan polvion kiinnityskohtien yli ja piirsin alapuolelle lyijykynällä littymiskohtien paikat ja muodot. Hetken päästä kädessäni oli täydellinen malli tarvittavasta polviosta. Muodot pystyin siirtämään mallista valitsemani jalavalaudan pintaan. Kun hankkimani jalava - materiaali oli osoittautunut isolta osaltaan huonolaatuiseksi, päätin käyttää käyttökelpoisia osia juuri tällaisiin kohteisiin.

Oli taas nautinto päräyttää vannesaha käyntiin ja seurata, kun terä ahnaasti söi puuta pitkin merkittyä muotoviivaa. Tarvittavat kolot pitkittäisjäykkääjään, joihin polvion peräpää siis upotetaan, tein Fein Multimasterilla ja viimeistelin huipputeräväksi hiomallani taltalla. Polviot kiinnitettäisiin vasta myöhemmässä vaiheessa, kun kattokaari numero 7 lopullisesti pultattu paikoilleen, sekä epoksilla että ruuveilla.

Kansipolvioiden sovitusta

Fitting the diagonal deck supports

Etulaipion muotoilua

Seuraavaksi oli vuorossa etulaipion rakentaminen. Piirustusten mukaan laipioseinä tehtäisiin laudoista, mutta veneen mukana tuli alustavasti muotoon leikattu laipio 20 mm mahonkivanerista, joten tietenkin käyttäisin sitä. Laipiolle piti tehdä pystytuet, jotka ruuvataan kiinni kaaren numero 7 takalaitaan ja taivutettuun kaareen veneen laidoilla ja pohjalla. Tukirimoja joutui sitten vähän sovittelemaan ja hankalinta oli saada yksin toimiessa asennettua nuo tammiset 20 x 35 mm tuet juuri oikeaan kohtaan vatupassin mukaan tarkalleen pystyyn. Ruuvasin tuet kiinni alustavasti. Lopullisesti aion kiinnittää ne sekä liimalla että ruuveilla.

Ryhdyin sovittamaan vanerilaipiota paikalleen. Ilmeisesti Juha Suorsalla oli ollut mielessään hieman toisenlainen rakenne kuin piirustusten mukainen. Piirustusten mukaan laipio ulottuu yläreunassa kaaren 7 alapintaan, johon se tiivistyy.

Mahonkivanerinen laipio oli kuitenkin muotoiltu kuin se korvaisi kokonaan kaaren numero 7 tai sitten kiinnittyisi sen etureunaan siten, että laipion yläpinta olisi kaaren yläpinnan tasolla. Jos se tehtäisiin näin, olisi kaari numero 7 pitänyt asentaa laipion paksuuden verran lähemmäksi keulaa, jotta laipio tulisi pystysuoraan ja voisi kiinnittyä alareunastaan taivutettujen kaarien takareunaan.

Päätin seurata piirustusten mukaista rakennetta ja ajoin laipiovanerin yläreunasta noin 10 cm korkuisen siivun pois pyörösahalla. Nyt laipio mahtuisi kiinnittymään kaaren numero 7 alapintaan piirustusten mukaisesti. Vielä piti laipiota useaan kertaan sovitella ja kulmista leikata pois palaset niistä kohdista, joissa laipio kohtaa pitkittäisjäykkääjät. Noihin kohtiin piti myös tehdä tammesta kaareen numero 7 kiinnittyvät tukipalat laipion taakse.

Pakkasjakson hommia

Joulukuun alkupuolella iski Suomeen sen verran kova pakkasjakso, että veneenrakennus-hommiin mökillä ei ollut asiaa. Jotain tehdäkseni päätin kokeilla autotallissa laudoituksen halkeamien tilkitsemismassan valmistusta. Aiemmin olin maininnut, että massa tehdään lyijymönjästä ja liitujauhosta. Nyt päätin kokeilla yhtä lisämaustetta seokseen, nimittäin ”Ettan” tiivistysmassaa, joka sisältää ainakin mehiläisvahaa ja tervaa.

Kun olin saanut lyjymönjä –liitujauhoseoksen sopivan kiinteäksi, lisäsin seokseen kimpaleen Ettania ja aloin sekoittaa. Eihän se kiinteä Ettan mitenkään suostunut seoksen osaksi, ennen kuin keksin lämmittää koko seoksen kuumailmapuhaltimella. Nyt Ettan suli kiltisti ja sekoittui muiden ainesosien kanssa tasalaatuiseksi, paksuksi massaksi. Luulenpa, että tuossa massassa yhdistyvät kaikkien ainesosien parhaat puolet. Sormet jo syyhyävät päästä tunkemaan massaa muutamaan lautahalkeamaan.

Kapalevytystä

Pakkasten hellitettyä jatkoin laipion sovittamista. Olin ensin ajatellut olla tekemättä erikseen mallia laipion tarkasta muodosta ja selviytyä vain piirtämällä laipiovaneriin mistä kohdasta missäkin sovittamisen vaiheessa pitää leikata, jotta laipio lopulta istuisi paikalleen. Totesin tämän kuitenkin turhan riskialttiiksi lähestymistavaksi taidoilleni ja päädyin tekemään mallin laipiosta.

Styyrpuurin puolen laipiomallin teko kapalevyä käyttäen oli erinomaisen helppoa, koska sitä pystyi muotoilemaan sovituspaikalla ohut siivu kerrallaan, kunnes oli päästy muotoon, joka istui veneen laitoihin ja kaaren numero 7 alalaitaan täydellisesti. Kun tuota mallia sitten sovitin paapuurin puolelle, se istui sinnekin täydellisesti. Ainakin tämän laipion kohdalla vene oli täysin symmetrinen. Tämän jälkeen laipion lopullinen muotoilu kapalevy-mallin mukaan tiiviisti veneen laitoihin istuvaksi olikin helppoa.

Laipion sabluuna kapaevystä

Bulkhead template made of special composite carton board

Laipio väliaikaisesti paikallaan

Mahogany plywood bulkhead temporarily in place

Vähän liimauksia

Laipion pystytuet oli kiinnitetty kaareen n:o 7 väliaikaisesti ruuveilla, nyt päätin kiinnittää ne lopullisesti sekä liimalla että ruuveilla. Käytin tässä vedenkestävää polyuretaaniliimaa, joka ei vaadi niin tarkkaa ja korkeaa lämpötilaa kuin epoksi. Koska laipioon tulee keskelle 40x45 cm luukku, jätin piirustusten mukaisen keskituen tekemättä. Sen sijaan luukun ylä- ja alareunoihin pitää asentaa poikittaistuet, jotka osaltaan vahvistavat laipiorakennetta.

Kaaren numero 7 alalaidassa oli kohtalainen oksanreikä, läpimitaltaan ehkä parisen senttiä, joka kaipasi huomiota. Tuohon kaareen tukee masto, joten siinä ei parane olla yhtään rakenteellisesti epäilyttäviä kohtia. Nyt astui näyttämölle hollantilainen, eli ”dutchman”. Se on nimitys lautojen yms. viallisten kohtien, kuten oksanreikien paikkauspalalle.

Muotoilin ensin sopivan tammipaikan, joka oli päistään viistetty. Asetin sen korjattavan kohdan päälle ja vedin mattoveitsellä muodon tarkasti kaareen. Sitten Fein Multimasterilla korjattava palanen pois, jättäen kuitenkin hieman puuta mattoveitsellä tehtyjen rajojen sisäpuolelle hienosäätöä varten.

Hienosäädön tein huipputeräväksi hiotulla taltalla. Lopuksi polyuretaaniliimaa paikkaan ja liimapintojen kostutus kaaressa (polyuretaaniliima tarvitsee kosteutta kovettuakseen.) Puristimet kiinni ja muutaman tunnin päästä liimapurseiden poistaminen ja paikan höylääminen kaaren pinnan tasoon. Eipä sitä paikkaa juuri huomaa, jos ei tiedä mitä etsiä.

Halkeamien kimppuun

Työsuunnitelmassa oli seuraavalle päivälle kahden laudan halkeamien tilkitseminen. En tiedä missä vaiheessa rungon parinkymmenen vuoden varastoinnin aikana nuo halkeamat olivat syntyneet, mutta syy niiden syntymiseen oli selvä. Runko on tehty liimaamalla laudat epoksilla toisiinsa ja tuollainen epoksisauma on yleensä puuta vahvempi.

Tällainen liimarakenne on veneen kuivuessa yhtä altis lautojen halkeamiselle kuin perinteinen limisaumavene. Kun laudat kuivuvat ja pyrkivät supistumaan leveydestään ja lautojen saumat eivät anna periksi, niin puuhan siinä väkisinkin halkeaa. Vastaavassa tilanteessa tavallinen tasasaumavene yleensä vain avaa lautojen välisiä saumoja ilman laudan halkeamisen vaaraa. Ehkä tässä tapauksessa aiemmin kertomani vaihe, jossa runko oli täyttynyt viemärivedellä, oli käynnistänyt halkeamien syntymiseen johtavan prosessin.

Kaiken kaikkiaan, nuo halkeamat olivat hiushalkeaman luokkaa, mutta kuitenkin lautojen läpi ulottuvia. Voi olla, että niihin ei todellakaan tarvitsisi yrittää tunkea mitään kittiä ja turpoaminen vesillelaskun jälkeen hoitaisi mahdollisen vuoto-ongelman. Sattumalta olin törmännyt keinoon jonka avulla pystyisin kuitenkin kittaamaan halkeamat kunnolla umpeen.

Kuten aiemmin kerroin, yrittäessäni kuivattaa lyijykölin ja kölipuun välistä tiivistemassaa terassilämmittimillä, oli seurauksena, että hiushalkeamat pohjalaudoissa olivat avautuneet parin –kolmen millin levyisiksi puun lämmetessä ja kuivuessa. Sittemmin halkeamat olivat vetäytyneet ilman kosteudesta taas täysin kiinni parissa päivässä. Nytpä päätin käyttää samaa keinoa halkeamien avaamiseen, kun siitä ei aiemmalla kerralla näyttänyt aiheutuneen mitään vahinkoa. Joten asensin taas terassilämmittimet veneen alle hehkumaan yön ajaksi.

Aamulla homma oli toiminut juuri niin kuin piti. Halkeamat olivat avautuneet ja valmiina odottamaan kittaamista. Seuraava runsas puoli päivää kuluikin sitten ensin polvillaan veneen sisäpuolella painellen lastalla valmistamaani lyijymönjä-liitujauho-Ettan - seosta halkeamiin ja sitten selällään veneen alla painellen myös ulkopuolelta kittiä halkeamat täyteen. Työ onnistui hyvin, ja arvaanpa, että huomenna myös käsivarret ja hartiat tietävät olleensa kittaustalkoissa. Odotan jännityksellä miltä halkeamien tienoot näyttävät, kun vene on taas saanut ulkolämpötilassa kerätä ilmasta kosteutta muutaman päivän ajan.

Vuodenvaihteen ajatuksia

Konkreettisiin tekemisiin tuli tauko joulun ja uudenvuoden ajaksi, mutta ajatukset tietenkin pyörivät aiheessa. Niitä piti siinä myös nettikaupasta löytämäni Daniel Robbin kirja ” Sloop”, jossa hän kertoo liki 300 sivun verran sukunsa vanhan Herreshoff 12.5:n kunnostamisesta, vai pitäisikö sanoa entisöinnistä, Rhode Islandilla Yhdysvalloissa. Tarkemmin veneenveistäjistä ja purjehtijoista kuuluisassa paikassa Buzzards Bayn ja Martha’s Wineyardin tienoilla. Veneen kunnostustyön ohella hän kertoo elämästä yhteisössä, jossa uusi aika on ajamassa vanhojen traditioiden ja ammattien ohi. Kirjansa alussa hän kuvaa, kuinka hän ehdotti kustantajalleen tällaisen kirjan tekemistä korostaen aiheen - siis veneen - tärkeyttä seuraavin sanoin:

”Tätä venettä pidetään amerikkalaisen veneensuunnittelun huippuna ja sen suunnittelijaa Nathanael Greene Herreshoffia amerikkalaisen designin ja insinööritaidon nerona. Hänen suunnittelupöydältään tulivat monet Americas Cupin puolustajaveneet, jotka sitten rakennettiin hänen piirustustensa ja määritelmiensä mukaisesti perheen veistämöllä Rhode Islandilla korkeimpaan mahdolliseen laatuluokkaan. Tähän päivään asti Herreshoffin nimeä pidetään huippulaadun ja puuveneen rakentamisen huippuosaamisen synonyyminä”

Tuota kirjaa lukiessa tuli mieleen toinen samantyyppinen suomalainen teos, nimittäin Antti Hyryn ”Uuni”, Myös tämä kirja käsittelee teknisen tarkasti tietyn kohteen, tässä tapauksessa siis uunin rakentamista, mutta samalla elämää tuon rakennusprojektin tiimoilla. Teoshan sai muutama vuosi sitten Finlandia-palkinnon.

Oman projektini tiimoilla olen pohtinut tuottavuuden –tai pitäisikö sanoa tuottamatttomuuden roolia. Ammattimainen veneenveistäjä, jonka on saatava elantonsa veneiden tekemisestä, joutuu jatkuvasti miettimään, löytyisikö menetelmä, jolla tietyn työvaiheen voisi suorittaa entistä nopeammin, laadun siitä kärsimättä. Tai voitaisiinko joku tekninen ratkaisu korvata toisella, jolla saavutettaisiin niin käytön kuin estetiikakin kannalta sama lopputulos nopeammin, siis pienemmällä työllä. Meikäläisen kaltainen eläkeläis – harrastajarakentaja, jolle aika ei ole niukkuustekijä, on vapaa tällaisista ajatuksista. Kun työllä ei ole tilaajaa eikä aikataulua, hän voi eri työvaiheiden suunnitteluun käyttää täsmälleen haluamansa ajan edeten välillä myös yrityksen ja erehdyksen kautta ilman suurempia ongelmia. Niin kuin arvata saattaa, tällaisella tekemisen mallilla on mahdollista nautiskella jokaisesta työvaiheesta ja halutessaan voi pysähtyä tutkimaan ja ihastelemaan kättensä töitä ilman minkäänlaisia aikataulu- tai tuottavuuspaineita.

Kokoa ja pura ja kokoa

Uuden vuoden ensimmäinen työvaihe oli avotilan lattioiden tammisten tukirimojen tekeminen ja asentaminen jokaisen kaaren kohdalle, joskin tilapäisesti. Tämä tarkoittaa, että nämä rimat, samoin kuin jokseenkin kaikki tähän asti aikaansaatu, kuten myös tulevat kohteet, tehdään puuvalmiiksi ja sovitetaan paikalleen ruuvinreikiä myöten ja sen jälkeen irroitetaan ja viedään toisaalle maalattavaksi. Näin sekä veneen, että näiden ”asennusosien” maalaamisesta tulee huomattavasti helpompaa verrattuna siihen, että jouduttaisiin maalaamaan valmiina paikallaan olevia osia tai venettä niiden alla tai takana.

Niin kuin yleisesti tiedetään, suorakulmalla on veneenrakennuksessa varsin vähän käyttöä. Lattioiden tukirimojen paikat, tai taso, piti siis määritellä muilla keinoin. Olin hankkinut IKH:sta kaksi ja puolimetrisen alumiinisoiron, paksuudeltaan ehkä 5 mm ja leveydeltään noin 60 mm. Se osoittautui monipuoliseksi työvälineeksi, joka taipuu sekä pitkäksi viivoittimeksi että käsisirkkelin ohjuriksi.

Tämän soiron avulla sain vedettyä nostokölilaatikon sivuun lattian tukirimojen yläpinnan linjan. Veneen perässä alumiinilista lepäsi sellaisen kölitukin päällä, joka tulee osaltaan kantamaan lattialautoja. Piirustusten mukaan lattialaudat ovat yhdensuuntaiset nostokölin yläreunan kanssa, siitä siis toinen kiintopiste ja linja.

Siirtämällä alumiini ”viivoitinta” linjaa pitkiin sain sitten merkittyä etulaipioon siihen kiinni ruuvattavan lattialautojen tukiriman ylälaidan ja kiinnitin vielä kölilaatikon edessä laidasta toiseen ulottuvan tukiriman tälle tasolle varmistaen vatupassilla että se tuli tarkalleen oikeaan asentoon.

Nyt oli siis lattian tukirimojen kiinnityksen taso nostokölin molemmilla puolilla tiedossa. Sitten piti vain määrittää veneen laidalla jokaisen kaaren kohdalla se piste, johon tukiriman kärki ulottuisi. The Art of Boatbuilding-videosarjasta löytyi menetelmä tähänkin.

Ruuvasin kölilaatikon sivuihin tilapäisesti riman tulevien lattian tukirimojen yläreunan tasalle. Sen päälle kiinnitin vuorollaan jokaisen kaaren kohdalle puristimella narunpätkän. Asetin alumiinisoiron perässä olevan kölitukin ja kölilaatikon eteen asentamani lattiatuen varaan niin lähelle veneen laitaa kuin oli mahdollista. Alumiinisoiron alalaita osoitti siis tulevien tukirimojen ylälaidan tason. Kun nyt vedin narunpätkän tiukasti suoraksi kohti kaarta siten, että se juuri ja juuri kosketti alumiinisoiron alalaitaa, sain aikaiseksi kaareen merkin, johon lattiatuen pitäisi ylettyä. Sen jälkeen lattiatukien teko ja asentaminen tilapäisesti paikoilleen olikin jo helpompi homma.

Lattiatuet paikallaan

Fitting the floor supports

Masto tarvitsee jalan

Mastonjalka sijoittuu kahden kölitukin päälle aivan keulalaipion eteen. Se piti piirustusten mukaan tehdä valkotammesta ja olisi paksuudeltaan noin 50 mm. Tuollaista valkotammen palaa minulla ei ollut, mutta oli kuitenkin vaadittavan paksuinen ja levyinen tammi-iroko laminoitu palkki. Olin tehnyt sen aikanaan kun korjailin Vestervikingin moottoripetiä, mutta sitä ei silloin kuitenkaan tarvittu. Nyt se sai luovuttaa vahvuutensa ja jäykkyytensä hyödynnettäväksi Havenin maston alla.

Jälleen kerran kiittelin itseäni, että olin investoinut kunnon työkoneisiin projektia varten. Laminoidun palkin muotoilu piirustusten mukaiseksi mastonjalaksi sujui vannesahalla ja pöytäsahalla kuin tanssi. Se ruuvataan isoilla ruuveilla kiinni kölitukkeihin, mutta jätin ylimääräiseksi varmistukseksi kölipulttien, eli 8 mm haponkestävän kierretangon yläpäät katkaisematta, koska ne muodostivat hyvän sivuttaistuen mastonjalalle. Nuo tangot nousivat kölitukin päällä olevasta muttereista n.30 mm korkeuteen ja kuinka ollakaan, sijoittuivat tarkalleen mastonjalan sivuihin, vaikka mastonjalan leveyttä ei oltu mitenkään mitoitettu noiden kierretankojen mukaan.

Lopuksi porasin mastonjalan läpi leveyssuuntaan 10 mm reiän, johon asensin ja kiristin isoilla aluslevyillä 10 mm haponkestävän kierretangon. Tässä kohdassa taas mietin, kuinka pitkälle kauneusarvoja kannattaa ajatella lujuuden kustannuksella veneen paikoissa, joihin aurinko ei yleensä paista.

Aiheen tuohon pohdiskeluun antoi the Art of Boatbuilding’in videopätkä, jossa Bob Emser teki samaisen mastonjalan. Asentaessaan mastonjalan poikki kulkevan pronssipultin, vastaten siis meikäläisen 10 mm kierretangon pätkää, hän teki mastonjalan sivuihin upotukset muttereille ja aluslevyille. Eivät nuo mutterit aluslevyineen olisi olleet siinä mastonjalan sivujen päällä minkään tiellä, ja jos oikein tarkkoja ollaan, eivät tuollaiset halkaisijaltaan 30 milliset ja syvyydeltään 20 milliset mutterinpiilotus-kuopat ainakaan mastonjalan vahvuutta lisänneet. Meikäläinen pääsi vähemmällä jättämällä mutterit ja aluslevyt mastonjalan pintaan, mistä niitä ei kukaan tule lattialautojen alta ihmettelemään.

Mastonjalka sovitettuna paikalleen

Mast step in place

Perästä kuuluu

Veneen peräkannen kaarien teko ja asentaminen oli seuraavaksi vuorossa. Nämä piti piirustusten mukaan tehdä tammesta ja mitat olivat 15 mm x 32 mm. Kun minulla ei ollut tarvittavaa määrää tammea käytettävissä, päätin korvata sen lehtikuusella. Arvelin lehtikuusen tarvitsevan tammea enemmän dimensioita, jotta se kestäisi takakannelle tulevat rasitukset. Tein kaaret 20 mm paksuiksi ja alareunastaan suoriksi, kun piirustusten mukaan niiden piti kaareutua niin ala- kuin yläpinnastaankin samalla lailla. Sitä paitsi tässä kohdassa minulle sattui pieni mittausvirhe.

Kaarevuuden piti olla 1 tuuma 5 jalkaa kohti, eli hieman loivempi kaari kuin etukannessa, jossa kaarevuus oli 1,5 tuumaa 5 jalkaa kohti. Huomaamatta tätä eroa käytin peräkannen kaarien tekoon samaa sapluunaa kuin keulakannen kaarien tekoon.

Näin kaarevuudesta tuli kannen keskiosassa noin sentin korkeampi kuin mitä piirustuksiin oli merkitty. Haetanneeko tuo, sanoi savolainen. Sain ensimmäiset tukikaaret valmiiksi ja kiinnitettyä tilapäisesti, samoin kuin sen riman, johon perätuhto peräpeilissä kiinnittyy.

Takakannen ensimmäiset kaaret valmistunmassa

The first aft deck beams in making

Aarteita talon alta

Nyt oli aika selvittää, löytyisikö pilareille rakennetun kesämökkimme lattian alta varastosta tarkoitukseen soveltuvaa vaneria keula- ja peräkansien materiaaleiksi. Piirustusten mukaan keulakansi tehtäisiin 9,1 mm vanerista, johon tulisi maalattu kangaspäällyste. Perätuhto taas tehtäisiin piirustusten mukaan seetri- tai vastaavista laudoista. Olin päättänyt tehdä molemmat kannet vanerista, joka päällystettäisiin lasikuidulla. Saman muutoksen olin päättänyt tehdä takatuhdon laipion kohdalla, korvata seetrilankut kotimaisella 12 mm kuusivanerilla, epoksilla päällystettynä.

Näin kansista tulisi sen näköiset kun ne tänä päivänä Amerikassa tehdään, asialliset ja helppohoitoiset. Havenin rakentajissa on koulukunta, joka haluaa tehdä kannet isompien purjeveneiden kansien lailla douglaskuusirimoista lakattuina tai vaikkapa teakrimoista. Tuollainen lakattu kansi on toki kaunis katsella, mutta sen siistinä pitäminen vaatii jokakeväistä kunnostamista, päinvastoin kuin maalattu lasikuitupäällysteinen kansi, joka kestää rajumpaa käyttöä.

Hankkiessani aikanaan K-raudasta vaneria rakennuspaikan lattiaksi, jouduin vaihtamaan tilaukseni 12 mm vanerista 9 mm vaneriin, koska 12 mm vaneria ei tuolloin ollut saatavilla. Kuinka ollakaan, tilasin epähuomiossa yhden ylimääräisen 240 x 120 cm levyn, joka oli varastoitu mökin lattian alle. Nyt saisin siitä materiaalin keulakanneksi, mukaan lukien materiaalin laidan polvioiden päälle. Yhden uuden levyn joutuisin kuitenkin ostamaan takatuhdon kanneksi. Positiivinen yllätys oli, että lattian aluskätköistä löytyi myös sen verran hyväkuntoista 12 mm havuvaneria, että pystyn tekemään siitä takakannen laipion ja siihen tulevan luukunkin.

Takakannen laipio ja bilinga-lista

Aft deck bulkhead with frame of bilinga-wood

Keulakansi ohoi!

Keulakannen kaaret olivat paikallaan, mutta kiinnittämättä pitkittäisjäykkääjiin. Lopullisesti ne kiinnitettäisiin pitkittäisjäykkääjien läpi menevillä 5 mm kierretangoilla. Nyt ne piti kuitenkin saada tukevasti kiinnitettyä paikalleen keulakansivanerin oikeaan muotoon leikkaamista varten.

Porasin kaarien päiden ja pitkittäisjäykkääjien läpi 5 mm poralla reiät, ja kiinnitin kaaret tilapäisesti 5x70 mm galvanoiduilla ruuveilla. Samoihin reikiin asennettaisiin sitten myöhemmin kierretangot.

Keulakansi on kahteen suuntaan kaareva, joten sen tekeminen yhdestä vanerinkappaleesta voisi olla työn ja tuskan takana. Siis päätin tehdä kannen kahdesta osasta, joiden sauma asettuisi veneen keskiviivalle.

Saumakohdassa ajattelin ohentaa päältä vanerien reunoja rälläkän hiomalaikalla sen verran, että saumaan epoksilla liimattava lasikuitu- tai dynel - lista voitaisiin paklata pinnan tasoon ennen varsinaisen lasikuidun, tai dynelin levittämistä kannelle.

(Tuo dynelkankaan saatavuus Suomessa on vielä toistaiseksi minulle epäselvä, en ole löytänyt netistä toimittajaa. Mm. amerikkalainen veneenveistäjä Louis Sauzedde on esitellyt dynel-kankaan käyttöä vanerin pinnoittamiseen veneprojekteissaan. Onko se sitten merkittävästi perinteistä lasikuitukangasta parempi - en tiedä, enkä myöskään onko se hinteaeron väärti.)

Ensimäisenä toimenpiteenä tein kapalevystä mallin keulasteevin mitoista ja tuon mallin mukaan sahasin molemmista kansivanerin osista materiaalin pois keulasteevin kohdasta.

Viritin luotilangan tiukalle peräpeilin keskeltä steevin yläpinnan keskelle ja sain näin esille veneen keskiviivan, johon kansivanerien sauma tulisi Sen jälkeen kiinnitin puristimilla vuorotellen kummatkin kansivanerin puoliskot kaariin tarkasti tuota keskiviivaa noudattaen ja piirsin lyijykynällä muodon vanerien alapinnalle. Nyt pääsi taas vannesaha töihin. Viimeistelin muodon nauhahiomakoneella niin, että vanerin reuna kulki tarkalleen ylimmän laudan reunan tasolla. Tuosta välistä kannen liitos runkoon pitäisi pystyä myöhemmin tiivistämään Sikaflexillä veden- ja ilman pitäväksi.

Keulakannen vaneri mittauksessa

Front deck plywood being fitted

Tekniikka pettää

Tähän väliin tuli kertomuksen tekoon pidempi tauko, jonka aiheutti kannettavan tietokoneen ns. laukeaminen. Ei vaan suostunut käynnistymään ja antoi erilaisia virheilmoituksia. Tällaisen tarinan kirjoittelu älypuhelimella ei sitten taas meikäläiseltä nakkisormelta onnistu. Joten yritän muistella kuinka työ muutaman tietokoneettoman ajanjakson aikana edistyi. Nyt on uusi tietokone käytössä ja onneksi tietokonehuolto onnistui pelastamaan vanhan koneen tiedostot.

Mahonki esittäytyy

Tällaisessa projektissa ei ole tarkkaa ennalta määrättyä töiden järjestystä, vaan on mahdollista hypätä tehtävästä toiseen vähän sen mukaa mikä kiinnostaa. Minua kiinnosti nyt, millainen pinta likaisesta etulaipion mahonkivanerista paljastuisi, kun sille näyttäisi hiomakonetta. Niinpä pantiin Festoolin Rotex laulamaan 120 hiomapaperilla ryyditettynä. Lian alta paljastui virheetön mahonkivanerin pinta. Sehän taas aiheutti pohdintaa laipion maalaamisen, mikä alunperin oli tarkoitus ja lakkaamisen välillä. Päätin kuitenkin pysyä alkuperäisessä suunnitelmassa, sillä lakattu mahonkivanerin pinta ei kuitenkaan ulkonäöllisesti pärjää masiivimahongin lakatulle pinnalle. Tarkoituksenani on myös pitää veneen värimaailma suhteellisen selkeänä, eli paljon maalattua valkoista pintaa, johon tarkkaan valitut pienemmät lakatut pinnat muodostavat hienon kontrastin.

Jälkiviisteet

Tähän asti ohjenuoranani olivat toimineet pääasiassa Havenin alkuperäiset piirustukset ja Bob Emserin sarjaan ”The Art of Boatbuilding” tekemät videoklipit työn eri vaiheista. Tukena minulla oli myös Wooden Boat Magazinesta hankittu ”Haven Book”, eli sanalliset ja kuvalliset rakennusohjeeyt digitaalisessa muodossa tietokoneellani. Viimeksimainittuja tutkiessani havaitsin ristiriitaista tietoa videoklippien ja kirjan välillä. Kirjan mukaan polvioihin, joihin laitoja pitkin etukannelle kääntyvät sarjat kiinnittyvät, piti tehdä viisteet, eli sarjan kaartuminen ulos-ja eteenpäin alkaisi jo ennen etukantta kaaren 11 kohdalta. Videoklipeistä näkyi, että Bob Emser oli jättänyt polvioiden pinnan pystyksi, ilman tuollaista viistettä. Kun en ollut lukenut ohjekirjaa tarpeeksi tarkasti, olin itsekin sahannut polvioiden muodon pystyksi.

Ilman tuollaista viistettä ei sarjojen kallistumista etukannella saada piirustusten mukaiseksi, vaan ne väkisinkin jäävät hieman pystymmiksi kuin on tarkoitus, millä on vaikutuksensa veneen ulkonäköön. Mitä siis tehdä? Valmiista polvioista ei materiaalia voi viistää, koska silloin se kohta, josta sarjat jatkuvat sivuista kannen päälle siirtyy. Päätin liimata polvioiden kaariin lisää materiaalia, johon voisin sitten tehdä tarvittavat viisteet.

Tuumasta toimeen. Mittasin polvion kaaren alareunaan tarvittavan materiaalin paksuuden, ja ajoin sen mukaan 12 mm paksut, puoli metriä pitkät kuusisoirot jotka liimaisin polvion kaareen. Kaaren säde oli kuitenkin sen verran tiukka, että eivät nuo soirot ilman höyryttämistä siihen taipuneet. Tapettihöyrystin ja mattojen pakkausmuoviputki tekivät taas tehtävänsä ja kuusisoirot saivat tarkoitetun muodon. Lopuksi liimasin ne Gorilla Glue polyuretaaniliimalla polvion kaareen ja höyläsin kavahöylällä tasaisesti kasvavan viisteen. Polvion takapää on suora ja siitä kohti keulaa viiste alkaa kasvamaan siten, että keulalaipion kohdalla uutta materiaalia on kaaren alalaidassa 12 mm ja 4 cm ylempänä ylälaidassa ei enää yhtään.

Polvioiden uudelleenmuotoilua

The diagonal deck supports needed re-shaping

Polvio viisteen kera

Re-shaping of the diagonal front deck support

Vaneritöitä

Havenin rakennuspaikan lattiasta ylimääräiseksi jääneestä 9 mm havuvanerilevystä ei enää riittänyt materiaalia takatuhdon kannen tarpeiksi, joten matka suuntautui Virkkalan K.-rautaan. Sopiva 120 x 240 cm levy löytyi ja se surrattiin kuormaliinoilla Citroen Berlingon kattotelineisiin. Reilun 30 kilometrin matka Lohjansaaren päähän pitikin sitten körötellä korkeintaan kuuttakymppiä, ettei ilmavirta veisi levyä ja kattotelinettä leijaksi.

Takatuhdon laipion materiaaliksi oli löytynyt sopivat palaset 12 mm havuvaneria talon alta. Niiden muotoilu laipioksi ja laipioon tulevaksi luukuksi onnistui hyvin, kun olin ensin tehnyt kapalevystä sabluunat osista.

Sitten oli aika käydä muotoilemaan takatuhdon kantta. Tein jälleen kapalevystä laitoja myötäilevät mallit. Itse kannen tekemistä olisi helpottanut huomattavasti, jos olisin tehnyt se kahdessa osassa, jättäen sauman tuhdon keskelle. Kun kerran materiaalia oli riittävästi tehdä kansi yhdestä kappaleesta, päädyin sitten tekemään sen näin.

Taisi kuitenkin mennä kokonainen työpäivä sovituksissa ja kuviosahan ja höylän avustuksella vähä vähältä oikeaa muotoa lähestyttäessä. Lopulta levy istui hyvin paikallaan ulottuen laitojen taivutettujen kaarien väliin. En ulottanut levyä laidoitukseen asti, jotta levyn ja laidan saumaan ei jäisi paikkoja, joihin vesi voisi jäädä pitämään materiaaleja kosteina.

Takakannen vaneri vihdoin paikallaan

Aft deck plywood finally in place

Laipioon tulevan luukun alareunaan piti tehdä uralla varustettu lista, johon luukku solahtaisi alalaidastaan. Ylälaidassa ja sivuilla se vastaisi aukon reunaan asennettuihin rimoihin ja sen pitäisivät paikallaan aukon seunoihin asennettavat salvat. Piirustusten mukaan takatuhdon ja laipion reunassa pitäisi kulkea koko veneen levyinen ”koristelista” mahongista tai jostakin muusta jalopuusta. Mahonkia minulla ei tässä vaiheessa ollut, mutta palanen tarkoitukseen sopivaa kovaa ja mahonkia muistuttavaa bilinga-puuta. Uralla varustetun listan tekeminen aukon alalaitaan onnistui helposti pöytäsahalla. Reunalistan mitoituksessa tuli pieni mittavirhe, eli reunalista olisi jäänyt hieman tuhdon tason alapuolelle, mikä ei tietenkään ollut tarkoitus. Asia korjaantui liimaamalla 4 mm lista laipion yläreunaan, jolloin bilingalista asettuu pari millimetriä takatuhdon pintaa korkeammaksi.

Takalaipion luukku ja bilinga-alareuna

Aft bulkhead hatch

Takatuhdon kansivanerin tulen päällystämään joko dynelillä tai lasikuitukankaalla ja epoksilla ja maalaamaan valkoiseksi. Reunalistat, jotka peittävät vajaat 10 cm korkean tilan tuhdon ja veneen kylkien ylälaidan tein saarnesta, jota yllättäen oli löytynyt M-Yachtsilta valitsemastani puuerästä. Olin luullut ko. lautaa jalavaksi, vaan eipäs ollutkaan. Saarnilaudoissa oli sen verran hienot kuviot, että päätin jättää ne lakkapinnalle.

Näiden kohdalla tein poikkeaman piirustuksista, jonka Haven 12.5:n tunteva silmä saattaa heti huomata. Eräs veneen tunnusmerkki ovat näkyvät viistetyt tuet pitkittäisjäykkääjien ja peräpeilin liitoskohdassa. Ilmeisesti suunnittelija on nähnyt ne tarpeelliseksi vahvistamaan liitosta aikana, jolloin nykyisen kaltaisia vedenkestäviä liimoja, kuten epoksi, ei tunnettu ja liitokset vahvistettiin vain ruuvein. Olin kiinnittänyt pitkittäisjäykkääjien päät peräpeiliin West Systems G-Flex epoksilla. Lisäksi ne oli kiinnitetty ruostumattomilla ruuveilla ylimpään lautaan. En nähnyt mitään tarvetta tuollaiselle ylimääräiselle vahvistukselle, joten jätin sen tekemättä ja ulotin saarnilaudat peräpeiliin asti.

Saarnesta tehdyt takakannen reunukset

Aft deck framing of ash

Havenin rakentajista löytyy varmasti koulukunta, jonka mielestä aito Haven 12.5 pitää rakentaa joka kohdassa täsmälleen suunnittelijan ohjeiden mukaan. Itse en kuulu tuohon koulukuntaan ja sallin itselleni luvan poiketa piirustuksista, kun löydän siihen mielestäni perustellun joko teknisen tai budjettiin liittyvän syyn. Tulen kyllä kestämään, jos joku connoisseur katselee aikaansaannostani nenänvartta pitkin.

Akulle paikka

Kuten aiemmin kirjoitin, olin suunnitellut, että sijoittaisin veneen sähköperämoottorin akun kölitukkien väliin takatuhdon alla. Tarkemmassa mittauksessa osoittautui, ettei mikään tarvittavan kokoinen akku mahtusi väliin, joten oli sittenkin tehtävä kölitukkien päällä oleva lattia tilaan. Korkeutta löytyisi riittävästi akulle ja muutenkin tilaa tarpeeksi sähköperämoottorin säilyttämiseen. Tarpeelliset mitat otettuani piirsin vanerilevylle lattian ääriviivat ja jaoin tilan ääriviivojen sisällä tasan viidelle veneen perää kohti tasaisesti kapenevalle laudalle. Kun lautojen muodot oli piirretty, olikin helppo siirtää muoto lautoihin ja sahata laudat vannesahalla muotoonsa. Pyöristin vielä lautojen reunat yläjyrsimellä. Luulisi, että tällaisen 50 x 30 cm lattian tekisi tuosta vain, mutta niin vain yksi työpäivä siinäkin sovitellessa suhahti, hyvässä flow-tilassa tietenkin.

Takakannen lattia muotoutuu

Floor under aft deck in making

Kun lopulta tarvitttavat tukirimat oli ruuvattu kiinni laipion takareunaan luukun aukon alle ja takimmaiseen kölitukkiin, liimasin polyuretaaniliimalla laudat niiden alla kulkevaan rimaan, joka siis pitää koko asetelman kasassa. Tein tämän lattian siis irralliseksi, päinvastoin piirustusten ohjeita. Voipi olla jossakin vaiheessa tarvetta päästä kurkistamaan lattian alle tai etsimään lautojen raoista pohjalle solahtaneita pikkuesineitä.

Takakannen lattia

Aft deck floor in place

Kitti kovettuu?

Aiemmin olin täyttänyt muutaman laudan halkeamat seoksella, jonka olin tehnyt lyijymönjästä, liitujauhosta ja Ettan-tiivistemassasta, jonka ainesosia ovat ainakin veneterva ja mehiläisvaha. Ajatus oli, että se pysyisi iät ajat joustavana ja pursuisi ulos lautojen halkeamista veneen turvotessa. Viime aikoina säät ovat olleet välillä hyvinkin lauhoja ja sateisia, jolloin ilman kosteus on ollut korkea. Havaitsin, että ne pari haljennutta lautaa olivat imeneet ilmasta kosteutta ja halkeamat turvonneet jo tässä vaiheessa jokseenkin kiinni, jolloin kittiä oli puristunut ulos halkeamista.

Yllätys sensijaan oli, että, että kun tunnustelin halkeamista ulos purskahtanutta kittiä, se tuntui melkoisen kovalta. Saattoi tietenkin johtua nollan pinnassa olevasta lämpötilasta, mutta saattoi myös osoittaa, ettei kitti pysykään joustavana. Ei tuossa katastrofin aineksia ole, vaikka kitti ei joustaisikaan, mutta yllättävää se olisi noista ainesosista tehdyssä kitissä. Täytyy lähteä siitä, että kun vene on kerran turvonnut tiiviiksi ja kun sitä säilytetään jatkossa talvikaudet ulkona rakennusteltassaan, ei halkeamien aukeamista uudelleen tarvinne pelätä.

Lehtikuusessa löytyy

Seuraavaksi päätin ryhtyä lattiahommiiin. Tutkin lautavarastoa ja totesin, että yhdestä pitkästä ja 35 mm paksusta lehtikuusilankusta pystyisin ehkä saamaan tarpeeksi materiaalia lattioiden tekemiseen. Pisimpien lautojen tuli olla 245 cm pitkiä ja 12 mm paksuja. Halkaisemalla tuon laudan tarkasti saisin riittävät paksuudet. Lauta oli leveimmältä kohdaltaan vajaat 30 cm leveä. Halkaiseminen sujui ajamalla pyörösahalla ensin molemmista laidoista maksimisyvyyteen ja sitten sahaamalla puukkosahalla sahausurien välille jäänyt materiaali pois. Syntyneet laudat ajoin sitten tasohöylällä 12 mm paksuuteen.

Sain näin juuri riittävän määrän lattialautaa. Muutamaan lautaan oli jäänyt näkyviin erityisen koristeelliset syykuviot, vieläpä symmetriset aina kahteen lautaan, mistä syntyi päätös jättää lautojen luonnollinen väri näkyviin, eli laudat tulisivat saamaan 10 kerrosta epifanes-lakkaa pintaansa.

Nytpä huomasin, että olin turhaan aiemmin poistanut valmiit lattian tukirakenteet veneestä, ajatellen seuraavaksi maalaavani veneen pilssin ja muun lattioiden alle jäävän osan. Nythän ne piti asentaa takaisin paikoilleen, jotta pystyisin rakentamaan lattiat niiden päälle. Onneksi olin merkinnyt kaikki osat siten, että pystyin asentamaan koko lattian tukirakennelman varsin nopeasti - tarkoittaa parissa tunnissa – takaisin paikoilleen, käyttäen vielä tässä vaiheessa väliaikaisia torx-ruuveja kiinnitykseen.

Paapuurin lattialautojen muotoilemisessa menikin sitten koko loppupäivä. Jokainen lauta, lukuun-ottamatta keskimmäisiä, piti päistään muotoilla tarkalleen vastaamaan veneen pohjalaudoitusta. Styyrpuurin puolen lattia sensijaan syntyi parissa tunnissa, kun saattoi käyttää paapuurin lattialankkuja malleina.

Tuli tässä yhteydessä taas hutiloitua kiusallinen virhekin. Lattiaan tulee nostokölin viereen molemmin puolin avattavat lattialuukut, eli kaksi keskimmäistä lattialautaa katkaistaan n. metrin pituudelta ja niistä tehdään luukut. Jota luukut pystyisi avaamaan, on niihin tehtävä nostoreikä, halkaisijaltaan 25 mm. Näinpä tein, sillä seurauksella, että paapuurin puolella reikä tuli keskimmäiseen lautaan ja styyrpuurin puolella toiseen lautaan kölilaatikosta lukien. Epämiellyttävä epäsymmetria! Niin paljon esteettinen vaikutelma hallitsi tekemistäni, että näin sen vaivan, että tapitin väärään paikkaan tehdyn reiän. Onneksi löysin tappia varten puupalasen, jonka syykuvio jotakuinkin vastasi poistettua kohtaa. Uusi reikä oikeaaan paikkaan, eikä kukaan ulkopuolinen luultavasti huomaa tehtyä korjausta!

Lattiat rakentumassa

Floor of larch boards in making

Mahtava mahonki

Vaikka mahonkisten sarjojen ja sivukansien teko on vielä kaukana edessä, päätin jo tässä vaiheessa varmistaa, että minulla on tarpeeksi mahonkia näitä varten. Sarjathan voisi tehdä vasta kun keulakansi on valmis, koska ne kaartuvat hienosti keulakannen päälle. Olin selvittänyt mahongin hankintapaikkaa ja päätynyt Keravalla sijaitsevaan jalopuutukkuriin nimeltä Emeri Oy. Selvitin heiltä puhelimitse, millaisissa mitoissa myyvät mahonkia kuluttajille ja sain samassa yhteydessä tiedon, että käteismaksua vaaditaan, kortti ei käy. Hyvä kun kertoivat etukäteen.

Toivorikkaasti ajattelin, että tavaran kuljetus Lohjansaareen onnistuisi Citroen Berlingon kattotelineellä, jolla aiemmin olin kuskannut kakkosnelosia Havenin rakennuspaikkaa rakentaessani. Pienen etsinnän jälkeen Emeri Oy löytyi. Astuin sisään varastorakennukseen ja havaitsin olevani keskellä veneenrakentajan unelmaa: valtava varasto eri laatuisia jalopuulankkuja siisteissä pinoissa siten, että yksi ”paali” muodostui aina yhdestä rungosta sahatuista lankuista. Mahonkilankkujen paksuudet olivat 40 ja 50 mm, leveydet suurimmillaan 400 mm ja pituudet aina liki 5 metriin saakka. Mieleni valtasi "deja vu"- tunne.

Olin nimittäin 1950 ja -60 luvuilla asunut Helsingin Salmisaaressa, jossa naapurina nykyisellä Porkkalankadulla oli ”Ulkomaista puutavaraa ja lentovaneria” edustava Soinne Oy:n vaneritehdas. Sen mahonkitukkien varastolla kävimme talomme pikkupojat monta kertaa katselemassa valtavia mahonkipuuun runkoja. Niitä pidettiin kosteina jatkuvalla vesisuihku-kastelulla, jotta rungot eivät pääsisi halkeamaan. Soinne Oy:n tehtaan osti sittemmin Mahogany Oy ja koko tehdas tuhoutui tulipalossa joskus 70-luvulla.

Ennen ostosreissulle lähtöäni olin piirrustusten ja Haven-kuvien perusteella arvioinut karkeasti tarvittavan mahongin määrän. Emeri Oy:n kerrottua millaisissa erissä mahonkia myytiin, oli valinta tehtävä lähinnä sillä perusteella, että olisiko yksi lankku liian vähän tai kolme lankkua liikaa.

Selvitin varastonhoitajalle tarpeeni ja yhdessä ryhdyttiin valitsemaan sopivia lankkuja. Kun olin päätynyt mielestäni tarkoitukseen sopiviin kahteen lankkuun, hän mukisematta siirteli trukilla parin metrin korkuisen lautapinon valitsemieni lankkujen päältä ja ja purki sitten apumiehen kanssa vielä paalin, johon valitsemani kaksi lankkua kuului. Ne olivat 4 cm paksuja, 460 cm pitkiä ja 32 cm ja 25 cm leveitä jötiköitä. Marssin konttorille keventämään lompakkoa 400 eurolla.

'Tuossa vaiheessa aloin jo hieman epäillä kattotelineen kestävyyttä. Nopea laskelma kertoi, että ko. lankkujen yhteispäino ylsi reilusti yli 100 kilon ja auton ohjekirjassa sanottiin kattotelineiden kestävän maksimissaan 70 kilon kuorman. Varastonhoitajakin varotti lastaamasta kattotelineelle, koska tuon pituiset lankut aiheuttaisivat varmuudella ajaessa heijausilmiöm, jonka ansiosta katto tulisi uudelleen muotoilluksi. Sitä en toki halunnut.

Ensimmäinen ajatus oli palata Helsinkiin ja lainata taas talonmiehen peräkärryä. Tarkemmin ajateltuani luovuin tuosta, koska peräkärryn kanssa liikkuminen lumisella mökkitiellä sisälsi liikaa epävarmuustekijöitä. Hammasta purren pyysin apumiestä katkaisemaan lankut kahtia pituuksiin, joiden nopean laskemisen perusteella arvelin riittävän suunniteltujen veneenosien tekoon ilman ylimääräistä jatkosten tekemisen tarvetta.

Kaksi 250 cm pitkää lankkua siirtyi sitten kattotelineelle ja kaksi parimetristä mahtui juuri ja juuri kuljetettavaksi sisällä autossa. Suuntasin keulan ensin kohti Helsinkiä ja pikalounaan syötyäni edelleeen kohti Lohjansaarta. Perille päästyäni raahasin lankut talon alle kuivavarastoon.

Mahonki lähtee matkalle

Transporting thick mahogany planks to construction site

Takaisin kotiin päästyäni ryhdyin suunnittelemaan, kuinka lankut pitäisi leikata, jotta saisin niistä tavoitteena olevat osat. Positiivinen yllätys oli, että materiaalia riittäisi paitsi sarjohin ja skarntäkkiin, myös veneen pituussuunnassa kulkeviin istuintuhtoihin. Viimeksimainittuihin joutuisin tekemään kahteen kohtaan jatkeet, mutta ne pystyisi tekemään jokseenkin huomaamattomiksi.

Historian havinaa

Helmikuussa sukeltajaystäväni ja vaimonsa olivat kutsuneet meikäläisen ja förstin blini-illalliselle. Jälkiruoasta päästyä isäntä häipyi muikeana alakerran varastohuoneeseen ja palasi mukanaan kaksi kelpo palaa valkotammea, jotka kertoi antavansa Haven - projektiin. Pian selvisi, ettei kyse ollutkaan mistä tahansa tammipalasta, vaan nuo hienot, runsaat 5 cm paksut tammipalat olivat peräisin Ruotsinsalmen taistelussa v. 1790 uponneesta fregatti st. Nikolaista. Sieltä ne oli sukeltajaryhmä nostanut vuonna 1963. Kiitin kovasti lahjoituksesta ja ryhdyimme saman tien miettimään, mitkä osat veneeseen noista historiallisista tammipaloista voisi tehdä, jotta tarina olisi nähtävillä. Päätin, että ainakin veneen nimikilpi peräpeilissä ja etulaipion kolme knaapia nostimien kiinnittämistä varten tuosta syntyisi.

Myöhemmin Lohjansaaressa ajoin palat tasohöylästä läpi ja karkean pinnan alta paljastui mitä hienoin tammipinta, joka ei juurikaan ollut muuttanut väriään liki 200 vuoden liotuksen aikana.

200 vuotta meressä lionnut tammi

A piece of oak lifted from Russian fregate St Nikolas,

which was sank by Finns in the war in year 1790

Hei heloja

Projektissa eteen nousi kysymys, missä määrin pitäisi käyttää piirustusten mukaisia aitoja Herreschoff-tyylin pronssiheloja, vai voisiko tässä kohden oikaista käyttämällä muuuten vain tyyliin sopivia heloja muistakin materiaaleista. Aloitin selvittämällä, mitä oikeaoppisuus maksaisi. Facebookin Haven 12.5 ryhmän kautta paikallistin amerikkalaisen pronssihelojen valmistajan, Jim Reinecken, joka tarjoaa täydellistä Herreschoff-tyylin heloituspakettia veneeseen. Aiemmin olin tutkinut jo löytyisikö lähempänä Pohjolaa olevia toimittajajia, huonoin tuloksin.

Reinecke lähetti kuvan hienosta helasetistä ja hintalapun. Kun siihen laski päälle liikevaihtoveron, tullin ja rahtikustannukset, kokonaiskustannus nousi liki 3.000 euroon. Päätin jatkaa muiden vaihtoehtojen selvittämistä ja tarvittaessa tilata Jimiltä vain jonkun sellaisen erikoishelan, jolle en halvempaa korvaajaa löytäisi.

Seuraavaksi saksalaisen Toplichtin verkkosivuille. Nyt alkoi löytyä kompromissi tyylin ja hinnan välillä. Kalleimpana hankintana ostin sieltä aidon pronssisen Herreschoff-tyylisen keulakannen pollarin hintaan 60 euroa. Nyt oli ehkäpä kaksi kolmasosaa tarvittavista heloista hankittuna.

Tiettyä soveltamista ja teknisiä ratkaisuja piti tietysti tehdä standardihelojen ja Haven-piirustusten mukaisten ”one-off” helojen välillä, kuten esimerkiksi fokan petteripuomin kiinnityksessä keulasteeviin. Samassa lähetyksessä tuli 250 kpl linssikantaisia pronssiruuveja lattialautojen kiinnittämistä varten. Nuo kannat jäävät näkyviin lautojen pintaan.

Päätin hyväksyä helojen materiaalissa pronssin sijasta haponkestävän teräksen. M-Yachtsilla oli alihankkijana tämän materiaalin taitaja, joka teki mm. veneemme Vestervikingin avotilan kuomun kaaret, ja hyvin tekikin. Tiedustelin samaiselta taitajalta olisiko mahdollista tilata levankiasetelma, kylkien ja steevin rustiraudat ja sarjojen kiinnittämiseksi peräpeiliin tarvittavat helat. Vastaus oli myönteinen ja tuloksellisten hintaneuvottelujen jälkeen tilaus lähti siihen suuntaan.

Nyt puuttui enää muutama tyyliin sopiva hela. Nettisurffailu johdatti minut ruotsalaiselle ”Veteranbåtsgodis”-sivulle ja sieltähän löytyi antiikkisten venehelojen aarreaitta. Tilasin pronssiset klyysit, muutamia pieniä pronssiknaapeja, pronssihankaimen ja silkasta mielenkiinnosta hankaimen yläosan, joka oli umpinainen pronssirengas. En ollut tuollaista viritystä nähnyt koskaan aiemmin. Se soveltuisi ainakin sellaisen airon kanssa käytettäväksi, jolla venettä liikutellaan perästä yhden airon ns. sculling-tekniikalla.

Viimeinen, tärkeä hankinta onnistui kiitos John Stenbergin. Olin ajatellut, että ellen löydä sopivaa helaa, teen tammesta kiinnikkeen, jolla masto lukitaan etulaipion ylälaitaan. Kun tuohon kohdistuvat voimat ovat aika isoja, tulisi kiinnikkeestä tammesta tehtynä vähän turhan kolho. John mainitsi, että hän oli joskus pronssivalukurssilla tehnyt tuollaisen kiinnikkeen osan ja suostuisi luopumaan siitä hyväkseni, kohtuullista korvausta vastaan tietenkin. Tuostahan minä oli kovin kiitollinen.

Luukutusta

Keulalaipion luukun teko oli vuorossa. Herreschoffin ja Whiten suunnitelmiin kuuluu, että tila keulalaipiosta eteenpäin tehdään vesi- ja ilmatiiviiksi ja sen tarkoituksena on toimia kellukkeena, joka pitää veneen pinnalla, jos se pääsisi kaatumaan. Arvon suunnittelijat eivät vain olleet panneet painoa tuuletuksen järjestämiselle tuohon tilaan. Umpeen tehtynä iskee home ja laho puurakenteisiin tuollaisessa tilassa yllättävän nopeasti.

Olin päättänyt tehdä keulalaipioon reilun, 40x45 cm kokoisen luukun, joka olisi suljettavissa vesi-ja ilmatiiviisti, mutta jonka kautta etukannen alle jäävää tilaa voitaisiin käyttää myös säilytystilana. Silloin, kun veneellä ei purjehdita, luukku pidettäisiin raollaan takaamassa ilman kierron.

Keulalaipion materiaali on 15 mm mahonkivaneria. Ajatukseni oli, että pystyisin sahaamaan siitä kunnon kokoisen luukun Feini Multimasterilla siten, että voisin käyttää irroitettua osaa sitten osana luukun kantta. Tuumasta toimeen. Käytin Feinissä millin paksuista terää. Aukko syntyi siististi, eikä missään kohdassa irroitetun palasen ja laipion väliin jäänyt milliä paksumpaa saumaa.

Liimasin ja ruuvasin luukun aukon sisäpuolelle tammilistat, joihin luukun sisempi kansi - siis äsken irroitettu palanen - tiivistyisivät. Palasen päälle liimasin 9 mm vanerista levyn, joka ulottui pari senttiä aukon reunojen ulkopuolelle. Näin luukkuun tulee kaksoistiivistys: aukosta irrotettu palanen tiivistyy liimaamiani tammirimoja vasten ja päällimmäinen, 9 mm vanerilevy taas laipion pintaa vasten. Molempiin kohtin tulee kumitiivisteet, joita vasten luukun sivuihin asennettavat salvat painavat levyt tiukkaan ja ilmatiiviisti. Luukun reunat, kuten kaikki vanerilevyjen reunat veneessä saavat epoksikäsittelyn estämään veden tunkeutuimisen vaneriin levyn päädystä. Luukun kansi saa myös epoksikäsittelyn ennen pintamaalin maalaamista.

Luukku etulaipiossa

Front bulkhead hatch opening

Kaksikerroksinen luukun kansi

Hatch cover has two layers of plywood

Pollarille jalustaa

Kolmannen ja neljännen keulakannen kaaren väliin tulee piirustusten mukaan tuhti tammijalusta, johon pollari ruuvataan kiinni. Piirustusten mukaan paksuutta pitäisi olla 30 mm, mutta eihän meikäläisellä tuon paksuista tammea ollut.

Päädyin käyttämään viimeisen palasen ystäväni Arton asunnon remontoinnista yli jäänyttä 23 mm tammiankkua. Kuinka ollakaan, palanen oli millilleen oikean pituinen asettuakseen hyvin tiiviisti ko. kaarien väliin. Kiinnitin palasen paikoilleen polyuretaaniliimalla ja 6 mm paksuilla pronssiruuveilla, kaksi ruuvia kaarien läpi jalustapalan kumpaankin päähän. Kun tuon päälle tulee vielä liimattu 9 mm vanerikansi lasikuitukankaalla vahvistettuna ja pollarin piirustusten mukaisten kiinnitysruuvien sijasta tulen käyttämään läpi meneviä pultteja, niin eiköhän tuo tulevat aallokon höykytykset poijupaikalla kestä.

Jotain rajaa lattialle

Nyt puuttuivat enää lattioita reunustamaan tulevat leveät lankut, ns ”margin boards”, jotka nousevat lattioiden reunasta jonkin matkaa kylkeä ylöspäin. Oikean muodon löytäminen näille, joita on kaksi osaa kummallakin puolella venettä, ei ollutkaan ihan helppo juttu.

Muutaman yrityksen jälkeen päädyin taas tekemään mallit kapalevystä ja sitäkin sai liimailla kuumaliimalla kasaan useammasta palasesta, ennenkuin malli istui hyvin paikoillaan. Onneksi malleja ei tarvinnut tehdä kuin toiselle puolelle. Veneen symmetria hoiti, että käännettyinä ne toimivat malleina toisellakin puolella.

Kapalevystä syntyi lattian reunuksen malli

Template for floor frame board

Ensin piti löytää materiaali joista nuo osat syntyisivät. Piirustusten mukaan paksuutta tulisi olla 12,5 mm. Jotta tarvitava muoto voitaisiin saada kuhunkin osaan yhdestä kappaleesta, tulisi laudan olla reilut 25 cm leveää. Ryhdyin tutkimaan jo kovasti huvennutta lautavarastoani. Onnistuin vielä löytämään sopivaksi katsomani lehtikuusilaudan - tai ainakin sellaiseksi sen oletin, paksuudeltaan 25 mm. Siitä saisi halkaisemalla juuri ja juuri tarvittavan paksuiset kappaleet.

Pöytäsaha laulamaan maksimikorotus-asennossa, mikä jätti halkaistavaan osaan keskelle vielä reilun 50 mm korkuisen kannaksen. Sen avaamiseen tarvittiin pitkällä terällä varustettua puukkosahaa. Oletin, että halkaisu sujuisi näin juohevasti, mutta vielä mitä. Jostakin syystä puukkosahan iskemätön, suurihampainen terä söi tuota kannasta paljon hitaammin kuin olin kuvitellut ja pyrki sitäpaitsi haukkaamaan sivuun jo pyörösahalla avattuun kohtaan. Sehän taas merkitsi riskiä tavoitteena olevan laudan paksuuden kannalta.

Sahan pitelemisestä tärisevin käsin sain valmiiksi tasohöylän käsittelyyn neljä kelvollisen tuntuista lautaa. Kun olin saanut ne tavoitteena olleeseen 12,5 mm paksuuteen oli myös laudan väri paljastunut. Saattaa olla, että kysymys oli lehtikuusesta, mutta väri oli paljon vaaleampi kuin lattialautojen väri, lähes valkoinen. Lisäksi osittautui, että yhdessä laudassa oli neljä jonkin hyönteisen järsimän käytävän päätä, jotka olisi pakko peittää tapeilla. Jäin miettimään että jospa petsaisin nämä reunalaudat ennen pintakäsittelyä. Voisivat muodostaa kivan kontrastin vaaleaksi jätetyille lattialaudoille.

Kapalevymallien mukaan oli laudat helppo leikata oikeaaan muotoonsa ja pienen sovittelun jälkeen jätin ne sitten odottelemaan viimeistelyä ja mahdollista petsaamista.

Valmiit lattiat ja reunuslaudat

Floors with floor frame boards

Kokoa ja pura ja kokoa

Nyt olikin sitten tältä erää kaikki sellaiset rakennetyöt tehty, joissa ei tarvinnut käyttää epoksiliimausta. Seuraavana työvaheena oli kaiken sisustuksen purkaminen ja varastointi rungon maalaustyön tieltä. Merkitsin koodeilla kriittisimmät osat, jotta ne aikanaan löytäisivät paikkansa ilman ylimääräistä ihmettelyä. Myöhemmin keväällä tai kesällä, ilmojen salliessa nuo osat saavat sitten ennen kiinnittämistä takaisin tarvittavat maali-ja lakkakerrokset pintaansa. Olin ajatellut käsitellä lehtikuusesta tehdyt lattialaudat usealla lakkakerroksella, mutta aiheesta Haven 12.5 Facebook-ryhmässä keskusteltuani olin alkanut taipua Danish Oil -tuotteen käyttöön, semminkin, kun olin huomannut tuon tuotteen Paajutex Oy:n listoilla tuoteselostuksineen. Samaa tuotettahan käytti myös Bob Emser oman Haveninsa lattioihin ja kertoi olevansa hyvin tyytyväinen. Jospa tuolla saisi säilytettyä lattialautojen kauniit syykuviot näkyvillä, ja samalla välttyisin lakkauksen kunnossapitoon liittyviltä kevättöiltä.

Rakenteiden purkaminen kävikin sitten todella nopeasti. Parissa tunnissa vene oli jälleen tyhjä, samassa kuosissa jossa sen olin Lohjansaareen tuonut, pitkittäisjäykkääjiä ja ”breast hook’ia” lukuunottamatta.

Maalari maalasi venettä

Pajutex Oy:n asiantuntijoiden kanssa keskustellessani oli käynyt selväksi, että ensimmäinen maalaamisen työvaihe olisi pintojen perusteellinen rasvanpoisto. Sitä varten olin tilannut rasvanpoistajaa, jolla kaikki maalattavat pinnat pitäisi sivellä. Suojakäsineet käteen, hangitysssuojain naamalle ja suojalasit päähän ja töihin. Työvälineenä rasvanpoistajalla kostutettu froteepyyhkeen puolikas. Veneen sisäpuoleen tuhraantui parisen tuntia, ulkopinta puhdistui nopeammin, kun työskentelyn tiellä ei ollut kaaria. Työtä tehdessäni totesin, että lokakuussa imeyttämäni pellavaöljyseos oli liki viiden kuukauden aikana kovettunut täysin kuivaksi.

Ensimmäinen maalauskerros tehtiin 50 % ohennetulla Verdolin lyijymönjällä. Kyseessä lienee jokseenkin sama tuote kuin Bravan lyijymönjä, Verdolia valmistaa Epifanes. Työ sujui suhteellisen joutuisasti, kun työvälineenä oli 50 mm ns. ”patterisivellin”. Ehdin juuri käsitellä sekä keulassa että perässä kansien alle jäävät pinnat, ennen kuin käytettävissä oleva Verdolin maali loppui.

Nyt tulikin projektiin taas toista viikkoa kestänyt tauko, jona aikana uudistin tuttavuuden HUS:n päivystyspoliklinikan kansssa. Munuaiskivi oli lähtenyt liikkeelle asiankuuluvin seurauksin.

Toipilasaikana olin selvittänyt maahantuojalta, olisiko lyijymönjä hiottava ennen seuraavaa pintaa, kun se oli ehtinyt kovettua jo toista viikkoa. Hiontaa suositeltiin tartunnan parantamiseksi. Nyt töihin taas palattuani suoritin hionnan Mirkan hiomahuovalla, joka vastannee amerikkalaista tuotetta ”Skotchbrite”. Sitä näkee Youtubella vastaavassa hommassa käytettävän. Varustuksena tietysti hyvä hengityssuojain, suojakäsineet ja suojalasit. Imuroin hiotut kohdat hyvin ja siirryin sitten käsittelemään vesilinjan alapuoliset alueet veneen sisällä ja ulkopuolella 50 % ohennetulla Bravan lyijymönjällä. Nyt olivat kaikki ne pinnat, joissa olin suunnitellut käyttäväni lyijymönjää, saaneet ensimmäisen kerroksen.

Seuraavana päivänä saatoin sitten maalata toisen lyjymönjäkerroksen. Niissä osissa, joissa ensimmäinen kerros oli ehtinyt kuivua vain vajaan vuorokauden, ei pinnan hiontaa ennen seuraavaa kerrosta tarvittu. Toista kerrosta ohensin noin 20 prosentilla Epifaneksen Brush Thinnerillä.

Korkeapaine kuivaa

Maaliskuun parina ensimmäisinä viikoina vallitsi Etelä-Suomessa huomattava korkeapaine, aiheuttaen ajankohtaan nähden erittäin korkean, liki 15 plusasteen lämpötilan ja hyvin kuivan ilman. Vaikutukset näkyivät pian Havenin kyljissä. Varsinaisesti uusia halkeamia laudoitukseen ei ollut ilmaantunut, mutta kaikki entiset halkeamat olivat taas avautuneet apposen auki. Ei dramaattisesti, mutta leveimmillään 2-3 millimetriä. Katsoin parhaaksi tilkitä halkeamia uudelleen. Kun olin havainnut aikaisemmin lyijymönjästä, liitujauhosta ja Ettan-tiivistemassasta sekoittamani kitin aika jäykäksi, sekoitin siihen nyt jonkin verran pellavaöljyä, samalla lämmittäen keitosta. Lopputuloksena oli helposti rakoihin painettava, kovuudeltaan hammastahnaa vastaava kitti. Kävin läpi veneen sisäpuolella kaikki halkeamat, ennen kuin ryhdyin maalaamaan kansien alle jääville alueille ja pilssiin viimeistä pintaa. (

Valmista lyijymönjää

Red lead painting

Lattioiden alle jäävä pilssin osa sekä perässä ja keulassa vesilinjan alle jäävä pohja saivat kerroksen Danboline -pilssimaalia. Keula-ja peräkannen alaiset pinnat puolestaan kerroksen Hempelin Underwater Primeriä. Nyt pääsin myös lopultakin maalaamaan avotilan näkyviin jäävän osan. Maalina käytin Epifaneksen Yacht Enamel-yksikomponenttimaalia, ensimmäisessä sivelyssä n 50 %:lla ohennettuna. Saatiinpa näin ensimmäinen vihje siitä, miltä veneen avotila tulisi valmiina näyttämään.

Halkeamia tarkastellessani olin tehnyt myös ei-niin-mieluisan huomion: veneen toisiinsa epoksilla liimatuista laudoista oli kaksi saumaa auennut keulasteevistä reilun metrin matkalla kohti peräpäätä. Tuon korjaaminen ei sinänsä ole isompi juttu, Feinillä vain ajaa saumasta epoksijäämät pois ja puhdistettuun saumaan painetaan epoksia niin paljon, että sitä työntyy veneen sisäpuolelle. Kuivuttuaan sauma on yhtä vahva kuin se alunperin oli. Mutta indikoiko tapahtunut, että edessä voisi olla enemmänkin liimattujen saumojen pettämistä? Toivottavasti ei.

Ensimmäiset maalikerrokset

The first coats of paint inside the hull

Halkeamia tarkastellessani olin tehnyt myös ei-niin-mieluisan huomion: veneen toisiinsa epoksilla liimatuista laudoista oli kaksi saumaa auennut keulasteevistä reilun metrin matkalla kohti peräpäätä. Tuon korjaaminen ei sinänsä ole isompi juttu, Feinillä vain ajaa saumasta epoksijäämät pois ja puhdistettuun saumaan painetaan epoksia niin paljon, että sitä työntyy veneen sisäpuolelle. Kuivuttuaan sauma on yhtä vahva kuin se alunperin oli. Mutta indikoiko tapahtunut, että edessä voisi olla enemmänkin liimattujen saumojen pettämistä? Toivottavasti ei.

Takatalven töitä

Aikaisen lämpimäm maaliskuun alun jälkeen sitten tulikin tietenkin takatalvi ja työt Havenin parissa keskeytyivät. Siitä ei sinänsä suurempaa haittaa ollut, sillä olinkin tässä vaiheessa ajatellut siirtyä purjeveneemme Vestervikingin kevätkunnostuksiin Loviisassa. Haven oli nyt saanut sen verran maalia pintoihinsa, etteivät kuivat kevättuulet pääsisi lautoja ylen määrin kuivattamaan ja ravistamaan.

Terveys kuitenkin päätti toisin, ja edessä oli parikin hoitojaksoa HUS:n sairaalassa munuaiskiven aiheuttamien komplilaatioiden vuoksi. Huhtikuun alkupuolella pääsin kuitenkin taas venehommiin, tässä vaiheessa autotallissa Helsingissä. Olin tuonut Lohjansaaresta kaupunkiin Havenin perä- ja keulakannen levyt, tarkoituksena valmistella niitä epoksilla lämpimässä autotallissa ennen aikanaan paikoilleen kiinnittämistä.

Terveys kuitenkin päätti toisin, ja edessä oli parikin hoitojaksoa HUS:n sairaalassa munuaiskiven aiheuttamien komplilaatioiden vuoksi. Huhtikuun alkupuolella pääsin kuitenkin taas venehommiin, tässä vaiheessa autotallissa Helsingissä. Olin tuonut Lohjansaaresta kaupunkiin Havenin perä- ja keulakannen levyt, tarkoituksena valmistella niitä epoksilla lämpimässä autotallissa ennen aikanaan paikoilleen kiinnittämistä.

Keulakannen vanerilevyjen reunat ulottuvat kyljissä aivan ylimmän laudan ulkoreunan tasolle ja kansi tiivistyy Sikaflexillä ja ruuveilla ylimmän laudan päälle. Tuossa kohdassa vanerin reuna on arka törmäyksille, joten se tarvitsee vahvistusta. Ilman tuota vahvistuksen tarvettakin vanerin reuna pitäisi käsitellä vedenpitäväksi epoksilla.

Olin aikanaan ostanut pilkkahinnalla nurkkakuntamme rautakaupan loppuunmyynnistä Rakennuskemian autopeltien korjaussarjan, epoksia ja hiilikuitukangasta. Nyt saisi tuo hiilikuitukangas muodostaa keulakannen reunaan vahvistuksen, jonka pitäisi kestää törmäykset. Levitin epoksia kansivanerin reunaan ja vajaan viiden senttimetrin leveydeltä reunan molemmin puolin. Tuolle alueelle kiristettiin sitten hiilikuitukangas, mikä ei ollutkaan ihan yksinkertainen juttu, kun kangas piti saada taittumaan kahteen suuntaan. Tekemällä muutamia viiltoja kankaaseen kannen molemmin puolin sain sen noudattamaan kansivanerin reunan muotoa, minkä jälkeen uitin kankaaseen runsain mitoin epoksia, niin että se tuli varmasti kyllästetyksi.

Jostakin muistin lokerosta kaivoin esiin keinon käyttää superohutta pakkausmuovia epoksin päällä silloin, kun on tarvetta käyttää puristimia, jotta lasikuitu- tai hiilikuitukangas saataisiin asettumaan oikeaan muotoon. Näin tein, ja lukuisten puristimien avulla sain hiilikuitukankaan aloittamaan epoksikovettumisen halutussa muodossa. Tuo muovi ei sitten tarttunut ollenkaan epoksiin, vaan lähti nöyrästi irti vetämällä.

Hiilikuitu-epoksityö onnistui loppujen lopuksi oikein hyvin. Epoksin kovetuttua tein kevyen hionnan ja levitin toisen kerroksen epoksia alueelle, minkä katsoin vahvistavan hiilikuitua tarpeeksi kestämään törmäyksiä. Tuon epoksikerroksen päälle tuli vielä kerros Hempelin kaksikomponenttista Light Primeriä. Kansilevyn alapinta sai myös veden ja kosteuden (lue homeen) estämiseksi epoksisivelyn ja viimeksi koko alapinta reunoja myöten Hempelin Underwater Primer -kerroksen.

Olin aikanaan ostanut pilkkahinnalla nurkkakuntamme rautakaupan loppuunmyynnistä Rakennuskemian autopeltien korjaussarjan, epoksia ja hiilikuitukangasta. Nyt saisi tuo hiilikuitukangas muodostaa keulakannen reunaan vahvistuksen, jonka pitäisi kestää törmäykset. Levitin epoksia kansivanerin reunaan ja vajaan viiden senttimetrin leveydeltä reunan molemmin puolin. Tuolle alueelle kiristettiin sitten hiilikuitukangas, mikä ei ollutkaan ihan yksinkertainen juttu, kun kangas piti saada taittumaan kahteen suuntaan. Tekemällä muutamia viiltoja kankaaseen kannen molemmin puolin sain sen noudattamaan kansivanerin reunan muotoa, minkä jälkeen uitin kankaaseen runsain mitoin epoksia, niin että se tuli varmasti kyllästetyksi.

Jostakin muistin lokerosta kaivoin esiin keinon käyttää superohutta pakkausmuovia epoksin päällä silloin, kun on tarvetta käyttää puristimia, jotta lasikuitu- tai hiilikuitukangas saataisiin asettumaan oikeaan muotoon. Näin tein, ja lukuisten puristimien avulla sain hiilikuitukankaan aloittamaan epoksikovettumisen halutussa muodossa. Tuo muovi ei sitten tarttunut ollenkaan epoksiin, vaan lähti nöyrästi irti vetämällä.

Hiilikuitu-epoksityö onnistui loppujen lopuksi oikein hyvin. Epoksin kovetuttua tein kevyen hionnan ja levitin toisen kerroksen epoksia alueelle, minkä katsoin vahvistavan hiilikuitua tarpeeksi kestämään törmäyksiä. Tuon epoksikerroksen päälle tuli vielä kerros Hempelin kaksikomponenttista Light Primeriä. Kansilevyn alapinta sai myös veden ja kosteuden (lue homeen) estämiseksi epoksisivelyn ja viimeksi koko alapinta reunoja myöten Hempelin Underwater Primer -kerroksen.

Etukannen vanerit saivat reunavahvistuksen.

The front deck plywood sides were protected with carbon fiber against collisions

Takakannen vaneri sai vastaavan käsittelyn, tosin ilman hiilikuitureunoja. Pari epoksisivelyä ja Underwater Primer niiden päälle tiivistävät vanerin reunat tarpeeksi eivätkä nuo reunat veneen sisäpuolella ole arkoja törmäyksille.

Kevättauko

Aika huhtikuusta aina kesäkuun puolivälin tienoille menikin sitten purjeveneemme Vestervikingin kevätkunnostuksessa ja mökin kevättöissä. Haven-projektia jatkamaan pääsin vasta juhannuksen alla. Kaiken kaikkiaan aika juhannuksesta eteenpäin aina elokuun alkuun on pyhitetty purjehdukselle. Elokuussa siirrytään enempi mökille jolloin pikkuhiljaa pääsen taas jatkamaan Haven-projektia. Nyt kumminkin löytyi muutamia päiviä jatkaa Havenin maalaustöitä.

Ensimmäisenä projektina oli kylkilautojen päiden maalaus perässä. Alunperin ajatuksena oli ollut, että nämä lahon iskemiselle alttiit kohdat olisivat saaneet päälleen muutaman kerroksen epoksia ennen maalaamista, ja olin sitä varten teipannut lautojen päät ennen kuin ryhdyin viime vuoden puolella käsittelemään kylkiä ja peräpeiliä pellavaöljyllä.

Pellavaöljy sitten kuitenkin kätevästi ui maalarinteippi - teippausten alle, joten epoksikäsittelyn saattoi unohtaa. Ei epoksi pysy pellavaöljyllä kyllästetyssä pinnassa. Niinpä vaihdoin menetelmää ja kyllästin pellavaöljyllä myös lautojen päät moneen kertaan . Hyvin tuntuivat imevän ainetta sisäänsä.

Nyt ne olivat kuivuneet siis usemman kuukauden ja olivat valmiit maalattaviksi. Ensin piti teipata peräpeilin ja lautojen päiden välinen sauma ja hioa lautojen päissä pellavaöljypinta rikki. Seuraavaksi lautojen päät saivat kaksi kerrosta lyijymönjää, ensimmäisen 50 % tärpätillä ohennettuna. Vasta tässä vaiheessa huomasin, että rasvanpoisto ennen maalaamista olisi varmasti ollut paikallaan. Ehkä hiominen karkealla 80 grit hiekkapaperilla kuitenkin riitti takaamaan maalin pysyvyyden. Kun lautojen päät saavat loppukäsittelyssä neljä kerrosta Epifanesin Yacht Enamelia päälleen, niin eiköhän tuohon ole riittävä kosteussuoja rakennettu.

Sihtaamista ja liimaamista

Vesilinja piti saada merkittyä, jotta laitojen ulkopuolisen maalauksen voisi aloittaa. Tätä varten olin ostanut Motonetista Skil-ristilaserin alle viidelläkympillä. Jos veneen sivuilla olisi ollut vapaata tilaa muutama metri, olisi vesilinjan merkitseminen tällä keinolla ollut helpompi juttu. Mutta kun tilaa oli alle puoli metriä, tuli toimenpiteestä vähän mutkikkaampi.

Katsoin ensin piirustuksista vesilinjan kohdat keulassa, veneen keskellä ja perässä ja merkitsin ne veneen kylkiin. Seuraavaksi siirsin tarkasti vaakatasossa veneen keskikohdalla olevan merkinnän veneen ulkolaitaa vasten nojaavaan sivutukeen sen molemmille puolille. Nyt pystyin asettamaan laserin viivan kulkemaan keulan ja perän merkkien kautta tarkalleen keskikohdan sivutuessa olevaan merkintään. Veneen pyöreät muodot aiheuttivat, että viiva ei heijastunut kylkeen koko matkalta, vaan jätti veneen keskellä sivutuen molemmin puolin vajaan puolen metrin matkan näkymättä. Tuo ei sinällään ollut mikään ongelma, pystyin hyvin piirtämään vesiinjan viimeisestä näkyvästä laserviivan kohdasta veneen keskimerkkiin. Merkitsin laserviivan lyijykynällä veneen kylkeen 10-15 cm välein. Sitten sama veneen toiselle kyljelle ja vesilinja oli valmiina teipattavaksi!

Ennen kylkien maalaamista piti vielä keulassa paapuurin puolella kaksi kylkilaudoituksen auennutta liimasaumaa korjata. Raot lähtivät parikymmentä senttiä keulasteevin takaa ja ulottuivat 60-80 cm matkalle. Aiemmin suunnittelin ajavani raot auki Feinin Multimasterilla, mutta nyt totesin, ettei se oikeastaan ollut tarpeen.

Puhdistin raot työntelemällä ohutta rasvanpoistajaan kasteltua lastaa väliin ja vetelemällä sitä edestakaisin raossa. Hiekkapaperi ei olisi mahtunut kunnolla rakoihin. Tein West Systems G-Flexisistä seoksen, ensin lisäämättä siihen mitään täyteaineita, upotin lastan kärkeä siihen ja painelin lastaa ja vedin sitä edestakaisin raoissa. Oletin näin saavani rakojen reunoihin tarttumaan liimaa. G-Flexillä on sellainen erinomainen ominaisuus, että sitä pystyy kuumentamaan kuumailmapuhaltimella tai vaikkapa kaasutoholla, jolloin se muuttu ohueksi ja erittäin hyvin juoksevaksi. Silloin sitä pystyy ajamaan syvemmälle ohuisiin rakoihin pelkällä kuumailmapuhaltimen puhalluksella.

Kun raot oli näin esikäsitelty tein G-Flexistä paksunnetun, kittimäisen seoksen. Selluloosakuidut olin unohtanut kaupunkiin, mutta mikropalloja oli käytettävissä, joten ne saivat kelvata massan saostukseen. Massasta tein juuri sen verran paksua, että rakoihin lastalla painettuna se pysyy paikallaan, eikä lähde valumaan pitkin laitoja.

Massan kuivuttua siklasin sen rakojen kohdilla pinnan tasoon. Nyt olivat laidat valmiina maalaukseen.

Sivellin heilumaan

Vedin Motonetista ostamaani Mirkan sinistä maalarinteippiä (edullista!) vesirajamerkkien alapuolelle koko veneen matkalta. Nyt pystyin tarkastelemaan vesilinjaa ja olin näkemääni tyytyväinen. Olin miettinyt, voisinko käyttää ensimmäisten kylkien maalauskerrosten maalaamiseen mohair-rullaa, joka olisi tehnyt työstä nopeampaa kuin sivellinmaalaus. Päädyin kuitenkin jälkimmäiseen, koska pelkäsin, että mohair-rullan jättämä ”appelsiinipinta” näkyisi läpi viimeisiin kahteen maalikerrokseen.

Ensin pinta piti hioa auki, ja siihen käytin Mirkan 320 grit hiomahuopaa. Olin hankkinut myös Puuilosta vastaavantyyoppistä, mutta paksumpaa hiomatyynyä, joka oli selvästi 320 grit’iä karkeampaa (ja huomattavasti Mirkan tuotetta halvempaa). Kokeilin pinnan hiomista myös tällä, mutta hiomateho oli Mirkan tyynyä käyttettäessä selvästi parempi. Laatu maksaa! Seurasi hiomapölyn imurointi ja pintojen pyyhkiminen rasvanpoistajalla. Ohensin Yacht Enameliä Epifanesin Brush Thinnerillä 50 % ja aloitin maalaustyön. Aikaa tähän kului puolitoista tuntia per kylki. Jo ensimmäinen maalikerros toi esiin Herreshoffin kynästä lähteneet veneen muodot aivan eri lailla kuin pelkkä lautapinta!

Parin viikon tauon jälkeen pääsin jatkamaan maalaustöitä. Nyt oli vuorossa toinen maalikerros sekä ulko- että sisäpintaan. Sisäpinnan olin ehtinyt jo maalata ensimmäisen kerran aiemmin keväällä. Molemmat pinnat piti ennen maalaamista hioa jälleen kevyesti Mirkan Mirlon - hiomahuovalla. Toinen maalikerros, tällä kerralla ohentamatonta maaalia, peitti jo huomattavasti paremmin lautapinnan sävyjä ja saatoin saada vaikutelman, miltä loppu tulos tulisi näyttämään, kun lopulliset kaksi kerrosta olisi maalattu.

Ne muutamat lautojen halkeamat, jota olin tilkinnyt tekemälläni lyijymönjä/liitujauho/Ettan -seoksella irvistivät edelleeen maalipinnan läpi. Helteinen kesäkuun alku oli avannut halkeamia vielä sen verran, että lyijymönjäseos ei enää täysin peittänyt halkemia. Pintamaalia oli tietenkin myös mennyt halkeamiin. En varsinaisesti ollut huolestunut turpoaisivatko halkeamat umpeen aikanaan, kyllä niistä vedenpitäviä tulisi. Turvotessa kuitenkin tilkitsemisaine tulisi pursuamaan laidasta ulos sekä halkeaman sisä-että ulkopuolella. Joku halkeama oli vesilinjan yläpuolella, ja sen kohdalla tulisivat maalipinnassa näkymään purskeet, mikä ei välttämttä kaunistaisi pintaa.

Päätin, että maalaisin viimeisen maalikerroksen vesilinjan yläpuoleisiin osiin vasta ensimmäisen purjehduskauden jälkeisenä seuraavana keväänä. Tällöin kaikki se tavara, mikä halkeamista yleensä puristuisi ulos, olisi myös puristunut ulos ja sen voisi siklata pinnan tasoon. Uusi maalikerros keväällä jättäisi sitten tasaisen, rikkomattoman pinnan.

Niin vain kävi, että kun maalaamaan ryhtyy, on sitä vaikea lopettaa. Kesän aikatauluista löytyi sopivia vapaapäiviä muista hommista ja niinpä sekä sisä-että ulkopuoli saivat vielä yhden kerroksen Yacht Enamelia. Sisäpuolella tuo olisi lopullinen pinta, ulkopuolella neljäs pinta maalataan sitten ensimmäisen purjehduskesän jälkeen.

Havenin linjat paljastuvat

First real look at Haven's lines

Päätin saman tien käsitellä veneen sisäpuoleiset rakenneosat asennuskuntoon maalaamalla ne lyijymönjällä. Punaisen pinnan saivat etu- ja takakajuutan kansipalkit, lattian alusrakenteet ja lattian lehtikuusilautojen alapinnat. Kansipalkeissa jätin yläpinnan käsittelemättä, koska tarkoituksena on kiinnittää vanerit joko Sikaflexillä tai epoksilla, ruuvikiinnityksen lisäksi.

Lattialaudat lyijymönjättynä alapuolelta

Larch floor boards got a coat of red lead paint on the underside

Kun lattialautojen lyijymönjä oli kuivunut, ryhdyin käsittelemään päällipuolta. Halusin, että lehtikuusen kauniit, voimakkaat syykuviot jäävät hyvin näkyviin ja siksi olin alunperin ajatellut lakata ne usealla kerroksella Epifanesin öljylakkaa. Keskustelin tästä ajatuksesta Facebookin Haven 12,5 -ryhmässä ja sain useita varotuksia lakan käyttämisestä lattialautoihin. Niinpä päädyin sitten käyttämään Danish Oil nimistä öljysekotusta, jonka ainesosia ovat ainakin kiinanpuuöljy, pellavaöljy, risiiniöljy ja eräät kovettimet.

Lehtikuusilaudat imivät öljyä varsin hyvin osassa pinnasta, toisessa kohdin eivät juuri ollenkaan, syyrakenteesta riippuen. Tein käsittelyn kolme kertaa muutaman tunnin välein. Lopputuloksena oli kyllä kauniin värinen pinta, mutta joissakin kohdin aine oli jättänyt hienon satiinipinnan, toisissa kohdin oli alkanut muodostua lakkapinnalta näyttävä kiiltävä pinta.

Erotuksena lakkaan, joka kovettuu, noissa kohdin pinta on vielä kolmen viikon jälkeenkin tahmea. Olisi ilmeisesti pitänyt pyyhkiä tarkoin imeytymätön öljy pinnalta jokaisen käsittelykerran jälkeen. Minulla on tosin ainakin vuosi aikaa odottaa öljyn kovettumista, mutta pelkäänpä, että se jää samalla tavalla osin pehmeäksi ja tarttuvaksi kuin vernissalla käsitelty puu. Saa nähdä, joudunko vielä siklaamaan kiiltävät ja tahmeat kohdat ensi keväänä.

Lattiat saivat Danish Oil käsittelyn

On top the larch floor boards were oiled with Danish Oil

Olin miettinyt, mitä tekisin lattioita reunustaville laudoille, jotka englanninkielisessä sanastossa kulkevat nimellä ”margin boards”. Öljyäisinkö, lakkaisinko vai petsaisinko? Päädyin enempi esteettisistä syistä petsaukseen. Ehkä ne petsattuina muodostaisivat kivan kontrastin vaaleille lattialaudoille. Hioin laudat 180 grit paperilla ja petsasin ne Liberon ”Tumma Mahonki” petsillä, hangaten petsiä muutaman kerran kangaspalalla puuhun sisään. Eiväthän ne tietenkään mahongiksi muuttuneet, mutta kivan punaruskean värisävyn ne saivat. Saattavat lakattuina näyttää ihan hyviltä lattioita reunustamassa.

Pintoja laipioille

Vuorossa oli vaneristen etu-ja takalaipioiden pintakäsittely. Takalaipio oli tehty suomalaisesta havuvanerista, etulaipio mahonkivanerista. Sen lisäksi, että laipioiden reunat saivat vesieristykseksi kaksinkertaisen epoksikäsittelyn, innostuin myös antamaan saman käsittelyn molempien laipioiden etu-ja takapinnoille ennen maalaamista. Ovatpa nyt sitten suojatut vesivaurioilta ikiajoiksi. Epoksisvelyjen päälle tuli ulkopintaan ensin kerros Hempelin valkoista polyuretaanimaalia, jota oli jäänyt yli Vestervikingin kajuutan katon käsittelystä, ja sen päälle kaksi kerrosta Epifanesin Yacht Enamelia vaahtomuovitelalla levitettynä ja vaahtomuovisiveltimellä viimeisteltynä. Lopputulos kyllä miellytti silmää. Sisäpuolelle vielä yksi kerros Hempelin Underwater primeriä, niin jo olivat laipiot valmiit asennettaviksi.

Kuolleen puun kimppuun

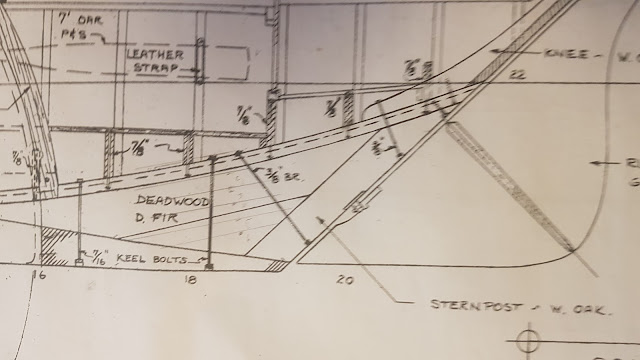

Elokuussa hellejakso valtasi Suomen. Olin tyytyväinen, että olin ehtinyt tehdä veneen maalaukset ajoissa ennen helteitä niin, ettei ollut pelkoa enemmästä ravistumisesta. Kuun puolenvälin jälkeen, kun ravut oli pyydystetty ja syöty, oli aika ryhtyä rakentamaan deadwoodiksi kutsuttua kölin osaa lyijykölin takaosan ja tammisen kölipuun väliin veneen perässä. Mikä mahtaa muuten olla tuon osan suomenkielinen nimi?

Piirustuksissa on määritelty, että deadwood laimoidaan douglaskuusesta ja steevi siihen perään tehdään valkotammesta. Douglaskuusta minulla ei tietenkään ollut, mutta olin varannut tarkoitusta varten paksun lehtikuusilankun.

Piirrustus deadwoodista

A drawing of deadwood

Aloitin tekemällä mallin kapalevystä (siis se aikanaan mainostoimistoissa käytetty levy). Tuohon malliin piirsin tarvittavien lehtkuusilankkujen sijainnit, jolloin näin kuinka monta lankkua ja kuinka pitkiä lankunpätkia tarvitaan.

Deadwoodin malli kapalevystä

Making of a template of deadwood made of special composite carton board

Neljän kerroksen laminaattti näytti riittävän. Laminointiin käytin Paklan HC epoksia, jonka hinta-laatusuhdetta pidin parhaana tähän tarkoitukseen. Liimausten kuivuttua leikkasin kapalevy - mallista deadwoodin muodon, sovitin sen vielä paikalleen ja siirsin muodon laminaatin kylkeen ja aloitin muotoilun.

Kapalevy deadwoodin paikalla

Fitting the deadwood template in place

Tässä vaiheessa totesin hankkimani vannesahan liian pieneksi tähän touhuun, laminaatti ei yksinkertaisesti mahtunut sahaustason ja sahanterän ohjureiden väliin. Oli siis käytettävä muita keinoja. Vedin viivaimella linjat kaarevan osan molemmista päistä kaaren keskelle laminaatin molemmin puolin.

Nyt pystyin sahaamaan järeällä Makitan pyörösahalla 70 mm syvyyteen laminaatin molemmin puolin ja poistamaan kirveellä valtaosan materiaalista.

Kirveshommia

Shaping deadwood with axe

Seuraavat työkalut olivat käsi-sähköhöylä, jolla poistin materiaalia poikkisyyhyn. Sen jälkeen vuorossa olivat rälläkkä ja Mirkan järeä wolfram kuppihiomalaikka, Stanleyn pikkuhöylä, kavahöylä ja lopuksi nauhahiomakone. Lukuisten sovitusten jälkeen aihio sitten istuikin paikalleen puukölin ja lyijykölin väliin niin ettei missään kohdassa ollut juuri milliä suurempaa rakoa.

Puristin käsivoimin aihiota paikalleen ja piirsin lyijykölin ja puukölin reunojen paikat. Ajoin käsi-pyörösahalla 10 cm välein urat merkkien väliin ja viimeistelin urien syvyydet niin, että ulottuivat sekä ylä- että alapuolella merkkeihin asti. Nyt olisi kirveellä töitä. Aihion kaventaminen oli aika helppoa, koska urat varmistivat, ettei laminaatti lähde halkeamaan väärään suuntaan kirveellä veistettäessä. Kirveen jälkeen työkalurepertuaari oli sama kuin kaarevaa osaa muotoiltaessa. Aika monta sovitusta tässäkin tarvittiin, ennen kuin deadwood noudatti tarkasti lyijy- ja puukölin muotoja.

Deadwoodin etuosaan piti vielä tehdä vajaan 20 cm:n matkalle aukko nostoköliä varten. Deadvood paikalleen, ja veneen sisäpuolelle piirtämään rimaan teipatulla lyijykynällä tarvittavan aukon muoto kölilaatikosta käsin. Aukon sahaaminen vannesahalla olikin sitten helppo nakki.

Deadwoodin liittämisestä puu-ja lyijykölin väliin on monenlaisia mielipiteitä. On Dolfinite -massaa (jota ei edes Suomesta saa), on lyijymönjäkittiä, Sikaflexia ja tervan ja tervahuovan yhdistelmää.

Itse päädyin eri vaihtoehtoja harkittuani liimaamaan deadwoodin yläläidan epoksilla suoraan kiinni tammiseen puuköliin ja käyttämään lyijykölin ja deadwoodin välissä Sikaflex AT 30 rakennusmassaa, jota olin ostanut aikanaan IKH:sta 50 % alennuksella ”parasta ennen” päivämäärän lähestyessä. Tuota massaa olin käyttänyt jo aiemmin kölipuun ja lyijykölin välissä.

Osaltaan liimaamispäätökseen vaikutti, että deadwoodin piti pysyä tarkasti paikallaan ilman väliaikaisia kiinnikkeitä, koska joutuisin poraamaan reiät 10 mm haponkestävälle kierretangolle ensin väliaikaisesti deadwoodia vasten asennetun steevin läpi, sitten poistamaan steevin ja jatkamaan poraamista deadwoodin ja kölipuun läpi veneen sisälle. Näin siksi, koska yhdellä kertaa läpi koko asennuksen poraamiseen tarvittavaa liki 40 cm pitkää 10 mm poranterää ei ollut käytettävissä.

Kun deadwood pysyy liimattuna ehdottomasti paikoillaan, saisin kyllä erilaisin puristin-kepulikostein steevikappaleen pysymään vakaasti paikallaan deadwoodia vasten poraamisen ajaksi. Muissa vaihtoehdoissa olisi saattanut olla liikaa porauksen onnistumista haittaavia liikkuvia osia.

Varmistin, ettei liimauksesta köliaukkoon tursuava epoksimassa pääse ahtauttamaan nostokölin aukkoa työntämällä kölilaatikon peräosaan kölin läpi ulottuvan, hieman tulevaa nostoköliä paksumman ja vaseliinilla voidellun laudanpalasen. Tämän pitäisi estää epoksimassan pääsy kölilaatikon reunoihin.

Hioin tammisen puukölin alapinnan ensin karkealla hiomapaperilla ja stten käsittelin sen erikois-rasvanpoistajajalla. Hioin myös lyijykölin yläpinnan, joka tulisi deadwoodia vasten, käsitteli senkin rasvanpoistajalla ja levitin paksun kerroksen Sikaflexiä. Valmistelin epoksiseoksen ja sivelin kirkkaalla seoksella ensin kaikki liimattavat pinnat. Hetken päästä levitin samoille pinnoille paksun lerroksen selluloosakuidulla paksunnettua epoksia. Deadwood loksahti hyvin paikalleen ja tarttui kiinni kun häntä avitettiin muutamalla moskan iskulla perän suunnasta. Joka välistä tursui ulos epoksimassaa ja alareunasta Sikaflex-massaa, mikä tarkoitti, että liimauksesta tulisi onnistunut.

Liimasin vielä kaksi tarpeeksi paksua lehtikuusilaudan palaa epoksilla yhdeksi kappaleeksi, joka toimisi huomenna steevin aihiona.

Seuraavana päivänä oli vuorossa steevin teko deadwoodin jatkeeksi. Aloitin tässäkin tekemällä kapalevystä mallin. Ylä, ala- ja etureuna oli helppo piirtää suoraan täytettävän tilan reunoista. Takareunan pitää jatkaa tarkasti peräpeilin linjaa, joten kiinnitin puristimella suoran laudanpätkän peräpeiliin ja piirsin sen avulla steevin takareunan. Steevikappale valmistui samoja työkaluja ja-vaiheita käyttäen kuin deadwoodkin.

Kun steevi istui paikalleen mielestäni riittävän täydellisesti, se piti kiinnittää väliaikaisesti, mutta lujasti kierretanko - reikien poraavista varten. Tuota joutui miettimään muutamankin kerran. Lopulta keksin kiinnittää puristimilla n. 3x3 cm listat sekä deadwoodin että steevin sivuihin. Näistä puupalikoista saisivat sitten puristimet asetelman molemmin puolin otteen ja steevi voitaisiin puristaa tiukasti deadwoodia vasten.